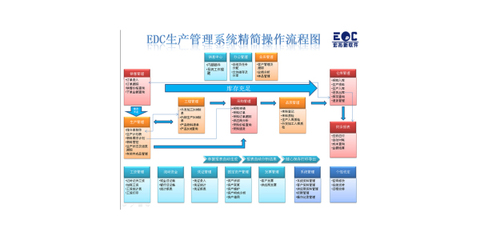

工廠生產(chǎn)ERP管理系統(tǒng)是現(xiàn)代制造業(yè)實現(xiàn)信息化、智能化管理的核心工具,它整合了企業(yè)內(nèi)外部資源,對生產(chǎn)全過程進行高效的計劃、執(zhí)行與控制。一套功能完備且貼合企業(yè)實際的ERP系統(tǒng),能顯著提升生產(chǎn)效率、降低成本、優(yōu)化資源配置。以下將詳細(xì)闡述工廠生產(chǎn)ERP的核心功能模塊,并深入探討其定制化開發(fā)的關(guān)鍵要點。

一、工廠生產(chǎn)ERP管理系統(tǒng)的核心功能模塊

- 生產(chǎn)計劃與排程(APS)

- 主生產(chǎn)計劃(MPS):根據(jù)銷售預(yù)測和訂單,制定中長期的產(chǎn)品產(chǎn)出計劃。

- 物料需求計劃(MRP):基于BOM(物料清單)、庫存和MPS,自動計算出所需原材料、零部件的凈需求及采購/生產(chǎn)時間。

- 高級排程(APS):考慮設(shè)備能力、工時、模具、人員等約束條件,對生產(chǎn)任務(wù)進行精細(xì)化、優(yōu)化排程,可視化呈現(xiàn)甘特圖,快速響應(yīng)插單、急單等變化。

- 物料與倉儲管理

- 物料主數(shù)據(jù)管理:統(tǒng)一管理物料編碼、規(guī)格、供應(yīng)商等信息。

- 庫存管理:實時跟蹤原材料、半成品、成品的入庫、出庫、移庫、盤點等操作,支持安全庫存預(yù)警。

- 批次與追溯管理:對物料和產(chǎn)品進行批次號管理,實現(xiàn)從原材料到成品的正向追溯與反向追溯,滿足質(zhì)量管控和合規(guī)要求。

- 生產(chǎn)過程執(zhí)行與控制(MES集成)

- 工單管理:下發(fā)、執(zhí)行、關(guān)閉生產(chǎn)工單,實時反饋進度。

- 車間數(shù)據(jù)采集:通過掃描槍、觸摸屏、設(shè)備接口等方式,采集生產(chǎn)數(shù)量、工時、設(shè)備狀態(tài)、質(zhì)檢數(shù)據(jù)等。

- 在制品(WIP)跟蹤:實時監(jiān)控生產(chǎn)線上各工序的在制品狀態(tài)和流轉(zhuǎn)情況。

- 質(zhì)量管理:集成IQC(來料檢驗)、IPQC(過程檢驗)、FQC(最終檢驗)等環(huán)節(jié),記錄缺陷數(shù)據(jù),進行SPC(統(tǒng)計過程控制)分析。

- 采購與供應(yīng)鏈管理

- 供應(yīng)商管理:評估和管理供應(yīng)商績效。

- 采購流程:從MRP生成請購單到采購訂單、收貨、對賬付款的全流程管理。

- 外協(xié)加工管理:管理發(fā)外加工的材料、工藝、回收和結(jié)算。

- 銷售與客戶管理

- 訂單管理:處理客戶訂單,進行信用審核、價格管理,跟蹤訂單執(zhí)行狀態(tài)。

- 發(fā)貨與應(yīng)收賬款:管理發(fā)貨、開票及收款流程。

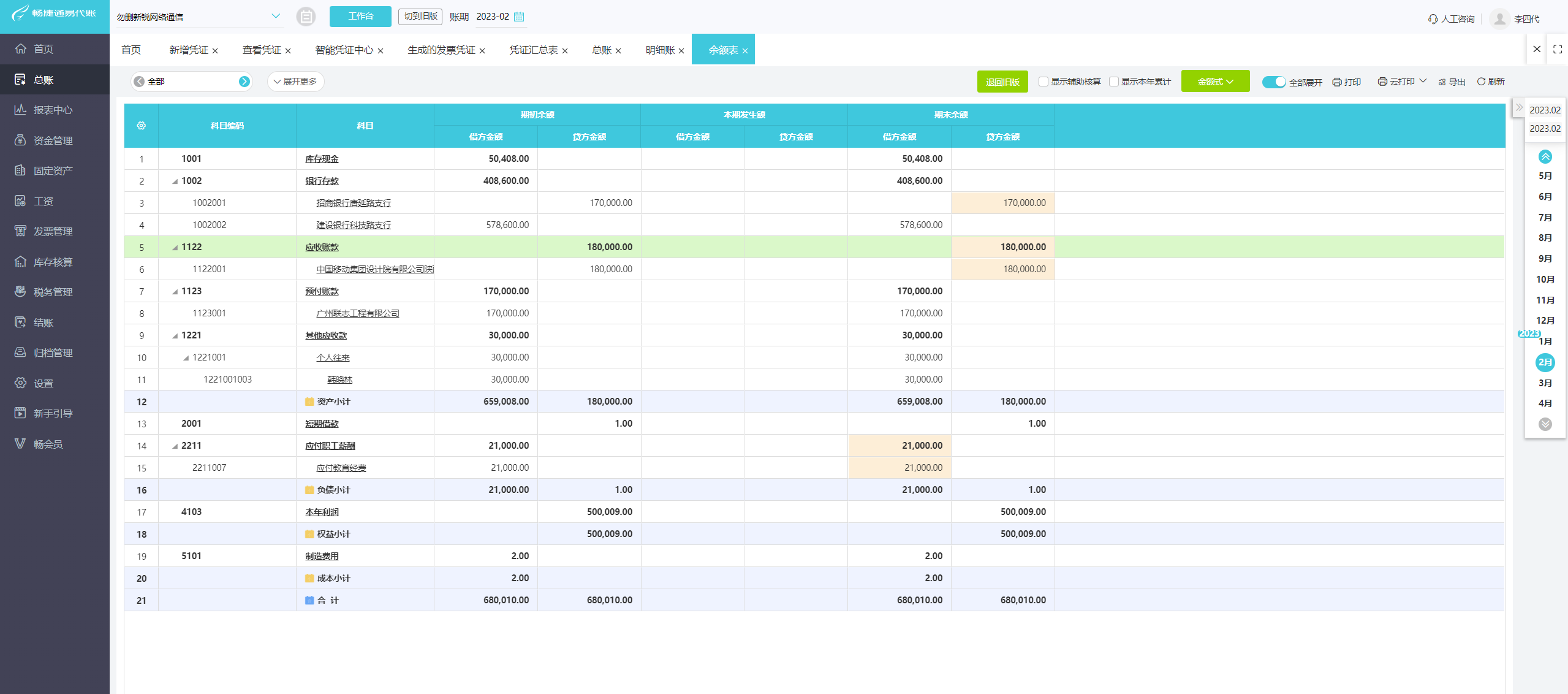

- 成本管理與財務(wù)一體化

- 成本核算:實現(xiàn)材料成本、人工成本、制造費用的歸集與分?jǐn)偅M行標(biāo)準(zhǔn)成本與實際成本的差異分析。

- 財務(wù)集成:生產(chǎn)相關(guān)業(yè)務(wù)數(shù)據(jù)(如領(lǐng)料、入庫)自動生成會計憑證,無縫對接總賬、應(yīng)收應(yīng)付等財務(wù)模塊。

- 設(shè)備與維護管理

- 設(shè)備臺賬:記錄設(shè)備基本信息、技術(shù)參數(shù)。

- 預(yù)防性維護:制定維護計劃,記錄維修歷史,降低非計劃停機時間。

- 數(shù)據(jù)分析與決策支持

- 報表中心:提供生產(chǎn)進度、庫存周轉(zhuǎn)、質(zhì)量合格率、設(shè)備利用率等各類統(tǒng)計報表。

- 商業(yè)智能(BI):通過可視化儀表盤,多維度分析運營數(shù)據(jù),為管理層決策提供數(shù)據(jù)支撐。

二、ERP系統(tǒng)定制化開發(fā)的關(guān)鍵考量

由于不同工廠在行業(yè)屬性、生產(chǎn)模式(離散、流程、混合)、規(guī)模、管理流程上存在巨大差異,標(biāo)準(zhǔn)ERP產(chǎn)品往往難以完全匹配,因此定制開發(fā)至關(guān)重要。

- 需求深度梳理與分析

- 核心痛點識別:明確定制的主要目標(biāo),是解決獨特的排程邏輯、復(fù)雜的工藝路線,還是特殊的成本核算方法?

- 流程差異化分析:詳細(xì)梳理并確認(rèn)與企業(yè)現(xiàn)有業(yè)務(wù)流程的差異點,區(qū)分哪些流程需要系統(tǒng)適應(yīng),哪些流程可以進行優(yōu)化。

- 定制化重點領(lǐng)域

- 生產(chǎn)模型適配:針對小批量多品種、按單設(shè)計(ETO)、項目型制造等特殊模式,定制BOM結(jié)構(gòu)、工藝流轉(zhuǎn)、計劃策略。

- 行業(yè)特定功能:例如,食品醫(yī)藥行業(yè)的有效期管理、電子行業(yè)的SN序列號全程追溯、機械行業(yè)的齊套性檢查等。

- 獨特業(yè)務(wù)規(guī)則:如特殊的分?jǐn)傄?guī)則、審批流程、核算維度等。

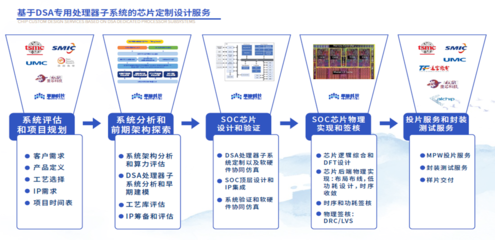

- 系統(tǒng)集成需求:與現(xiàn)有的PLM、MES、WMS、自動化設(shè)備、第三方平臺(如電商、物流)進行深度數(shù)據(jù)集成與接口開發(fā)。

- 定制開發(fā)原則與建議

- 核心化原則:優(yōu)先定制對核心業(yè)務(wù)競爭力影響最大的模塊(通常是生產(chǎn)、計劃、成本),避免過度定制導(dǎo)致系統(tǒng)臃腫和維護困難。

- 標(biāo)準(zhǔn)化基礎(chǔ):在標(biāo)準(zhǔn)ERP的堅實框架上進行擴展開發(fā),保持核心架構(gòu)穩(wěn)定,便于未來升級。

- 靈活性設(shè)計:通過可配置的參數(shù)、工作流引擎、表單設(shè)計器等,滿足未來一定范圍內(nèi)的業(yè)務(wù)變化,減少二次開發(fā)。

- 分步實施:采用“總體規(guī)劃,分步實施”的策略,先固化主干流程,再逐步完善分支功能,降低風(fēng)險。

- 供應(yīng)商選擇:選擇既精通ERP產(chǎn)品技術(shù)架構(gòu),又具備深厚制造業(yè)行業(yè)知識的開發(fā)團隊或合作伙伴。

而言,工廠生產(chǎn)ERP系統(tǒng)的功能是一個覆蓋全價值鏈的有機整體。成功的系統(tǒng)應(yīng)用,不僅在于選擇功能列表齊全的產(chǎn)品,更在于通過科學(xué)的定制化開發(fā),使其與工廠獨特的“管理DNA”深度融合,從而實現(xiàn)從“軟件工具”到“管理引擎”的升華,驅(qū)動制造企業(yè)持續(xù)提升效能與競爭力。